Dişli sistemleri, çeşitli mekanik cihazlarda kritik bir rol oynayarak gücün sorunsuz ve verimli bir şekilde iletilmesini sağlar. Bununla birlikte, dişli sistemlerinin performansı büyük ölçüde doğruluğa bağlıdır.dişli geçişiKüçük sapmalar bile verimsizliğe, aşınma ve yıpranmanın artmasına ve hatta felaketle sonuçlanan arızalara yol açabilir. Bu makalede, dişli ağının doğruluğunu etkileyen faktörleri inceleyeceğiz ve bunların optimum dişli sistemi performansını sağlamadaki önemini ele alacağız.

Dişli Profili:

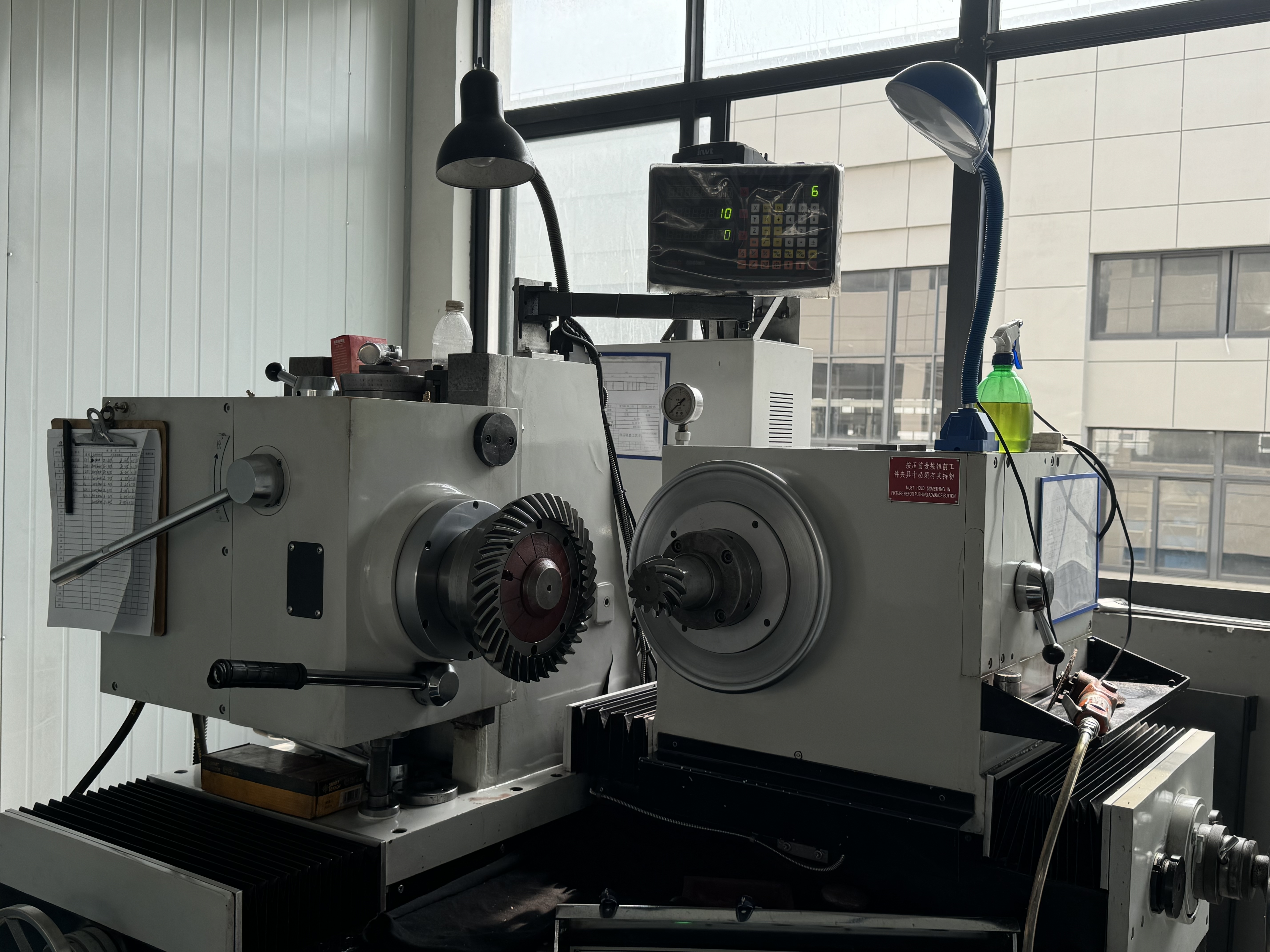

Dişli dişlerinin profili, dişli geçiş doğruluğunu etkileyen belki de en temel faktördür. Doğru kavrama ve minimum boşluk sağlamak için dişlerin hassas bir şekilde şekillendirilmesi gerekir. İdeal diş profilinden herhangi bir sapma, dengesiz yüklemeye, artan gürültüye ve azalan verimliliğe yol açabilir. CNC işleme gibi modern üretim teknikleri, doğru dişli diş profilleri üretme yeteneğini önemli ölçüde geliştirmiştir.

Üretim Toleransları:

Üretim süreçleri kaçınılmaz olarak toleranslar oluşturur ve bu da dişli geçiş doğruluğunu etkileyebilir. Boyutlardaki, yüzey kalitesindeki ve malzeme özelliklerindeki farklılıklar, dişlilerin geçiş sırasında nasıl etkileşimde bulunduğunu etkileyebilir. Üretim sırasında daha sıkı toleranslar ve kalite kontrol önlemleri, tutarlı dişli performansı sağlamak için çok önemlidir.

Hizalama ve Montaj:

Doğru hizalama ve montajvitesSistemler, optimum dişli hassasiyetini elde etmek için kritik öneme sahiptir. Şaftların yanlış hizalanması, dişliler arasındaki yanlış mesafe veya uygunsuz yatak ön yüklemesi, dengesiz yüklemeye ve erken aşınmaya yol açabilir. Bu sorunları en aza indirmek için, hizalama aletlerinin kullanımı ve tork spesifikasyonları da dahil olmak üzere montaj prosedürlerine dikkatli bir şekilde uyulması gereklidir.

Yağlama:

Etkili yağlama, dişli çarklar arasındaki sürtünmeyi ve aşınmayı azaltmak için hayati öneme sahiptir. Yetersiz veya yanlış yağlama, sürtünmenin artmasına, aşırı ısınmaya ve aşınmanın hızlanmasına neden olabilir. Doğru yağlayıcının seçimi, düzenli bakım ve yağlama seviyelerinin izlenmesi, zaman içinde dişli çarkların temas doğruluğunu korumak için çok önemlidir.

Çalışma Koşulları:

Çalışma ortamı da dişli geçiş doğruluğunu etkileyebilir. Sıcaklık değişimleri, ani yükler ve kirlenme gibi faktörler dişlilerin performansını etkileyebilir. TasarımvitesUygun güvenlik önlemlerine sahip ve amaçlanan çalışma koşullarını dikkate alan sistemler, bu etkileri azaltmaya ve güvenilir performans sağlamaya yardımcı olabilir.

Aşınma ve Bozulma:

Zamanla dişlilerde aşınma ve bozulma meydana gelebilir ve bu da dişlilerin birbirine geçme doğruluğunu etkileyebilir. Aşındırıcı parçacıklar, yetersiz yağlama veya aşırı yükler aşınmayı hızlandırabilir ve dişli geometrisinde değişikliklere yol açabilir. Dişli performansını tehlikeye atmadan önce aşınma sorunlarını tespit etmek ve gidermek için düzenli inceleme ve bakım şarttır.

Başarmak ve sürdürmekvitesMekanik sistemlerin güvenilir ve verimli çalışması için dişli geçiş doğruluğu çok önemlidir. Dişli geçiş doğruluğunu etkileyen faktörleri anlayarak ve tasarım, üretim, montaj ve işletme sırasında uygun önlemleri uygulayarak, mühendisler dişli performansını optimize edebilir ve dişli sistemlerinin ömrünü uzatabilirler. Üretim teknolojilerindeki ve malzemelerdeki sürekli gelişmeler, sıkı kalite kontrol uygulamalarıyla birleşerek, dişli geçiş doğruluğunu artırmaya ve mekanik mühendisliğinde yeniliği teşvik etmeye devam edecektir.

Yayın tarihi: 07 Mayıs 2024